近日,天华院参与的国家能源集团榆林化工5万吨/年聚乙醇酸(PGA)可降解材料示范项目打通全部生产流程,正式建成投产。项目中,天华院提供了先进的干燥技术和造粒技术等关键工艺以及核心设备的设计制造。

该项目的投产,标志着世界首套万吨级煤基可降解材料示范项目实现工业化生产,实现了我国在PGA可降解塑料领域零的突破,对促进我国煤化工产业向高端化、多元化、低碳化方向转型发展有重要示范意义。

在环保要求日益严峻的大环境下,越来越多的可降解塑料投入市场。PGA作为一种单元碳量最少、具有可完全分解的酯结构、降解速度很快的脂肪族聚酯类高分子材料,因具有气体阻隔性优良、生物相容性极佳、力学强度大、耐高温等性能,且能在土壤、海水等环境中完全无害降解等性能优点,广泛应用于石油、天然气开采,医用缝合线,骨折固定材料,组织工程支架等医学、农林业、食品包装等诸多领域。目前世界产能仅为需求量的1%,市场发展前景广阔。

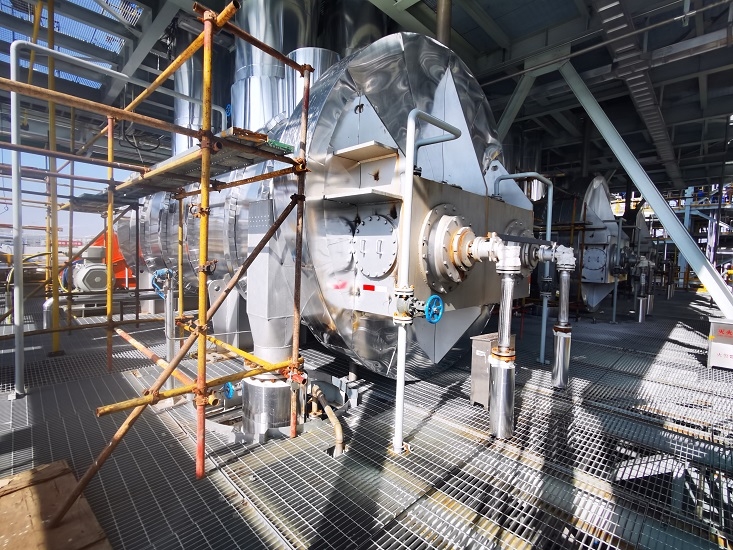

该项目具有工艺新、材料新、物性复杂等难点。为确保产出合格产品,天华院干燥团队针对物料粘度高、流动性差及低温高真空干燥的特殊要求,成立了紧急攻关团队,历时一年,先后完成了该项目乙交酯干燥单元工艺以及装备技术的攻关,成功设计制造了一套能满足绝压500Pa.A的低温连续干燥装置。天华院橡塑团队组织精兵强将,借助40余年的挤出造粒经验积累,结合先进的计算机仿真模拟进行设备核心部件的设计,成功研制出料均匀稳定的大宽幅模具,保证了成品颗粒的均匀性。同时,通过精确的计算,协助业主设定了合理的操作温度参数,既能保证物料充分冷却,又可以避免造粒钢带结露后使物料受潮降解。

安装调试期间,天华院工程技术人员在疫情严峻的情势下,克服工期紧、多专业交叉、难度大等难题,24小时坚守现场,对调试过程中出现的问题,连夜讨论分析并解决问题。经过多个昼夜的连续奋战,终于打通乙交酯干燥单元生产流程,顺利完成设备及成套工艺的交付。橡塑所PLC调试工程师在得知母亲摔伤需要脑部手术后,仍然坚持在现场将所有设备单动和连锁试验完成后才返家,得到业主的表扬。